2024-08-27

随着新能源汽车、轨道交通、消费电子等行业的快速发展,市场对于高端芯片和功率器件的性能和需求越来越高。电子信息制造是集成全球前瞻技术、带动范围最广的产业,半导体材料作为集成电路的重要载体,推动着当今经济社会的快速发展。

硅、碳化硅等晶圆衬底是典型的硬脆难加工材料,加工后其晶片表面质量和表面精度决定着半导体器件的性能,晶圆表面必须超平坦、表面晶格完整无缺陷、无表面损伤,才能满足后续的使用要求。

因此超精密晶圆减薄技术和化学机械抛光技术这两大晶圆制造工艺流程中的关键技术至关重要。接下来为大家介绍减薄抛光相关的知识:

超精密晶圆减薄技术

超精密晶圆减薄技术是半导体制造中的一项关键工艺,它可以有效减小芯片封装体积、降低导通电阻、改善芯片的热扩散效率,并提高其电气性能和力学性能。这项技术主要通过使用超细粒度的金刚石砂轮和高稳定性的超精密减薄设备来实现大尺寸晶圆的高精度、高效率、高稳定性无损伤表面加工。

作为制备半导体芯片的关键工艺步骤,具体而言,晶圆减薄的步骤包括将所要加工的晶圆粘接到减薄膜上,将减薄膜及上面芯片利用真空吸附到多孔陶瓷承片台上,杯形金刚石砂轮工作面的内外圆舟中线调整到硅片的中心位置,硅片和砂轮绕各自的轴线回转,进行切进磨削。

磨削包括粗磨、精磨和抛光三个阶段。在粗磨阶段,主要目的是去除多余的晶圆材料,将表面粗糙度降低到可以接受的水平;在精磨阶段,主要是进一步平滑表面并细化磨痕,同时减小硅片的厚度;在抛光阶段,主要是将表面粗糙度进一步降低,并且保证表面无明显缺陷。这一步骤是整个晶圆减薄过程中的最后且最关键的一步。通过以上步骤,最终目的就是将晶圆厚度减薄到满足芯片制造要求的标准。

来源:网络

化学机械抛光技术

化学机械抛光(CMP)是一种半导体晶片表面加工的关键技术,它利用化学腐蚀和机械摩擦相结合的工艺来实现晶圆表面的全局平坦化。CMP技术的重要性在于,随着芯片制造工艺的不断进步,对晶圆表面的平整度要求越来越高,传统的机械抛光或化学抛光已经无法满足需求。

CMP技术的优势在于它能够实现更高的加工精度和速度,相较于传统方法,CMP能兼顾表面全局和局部平坦化,适用于先进集成电路制造 。CMP技术已成为实现晶圆全局平坦化的关键工艺,对于先进集成电路制造前道工序、先进封装等环节至关重要 。随着超大规模集成电路制造的线宽不断缩小,CMP步骤和材料种类也随之增长,推动了CMP设备及材料需求的增加。

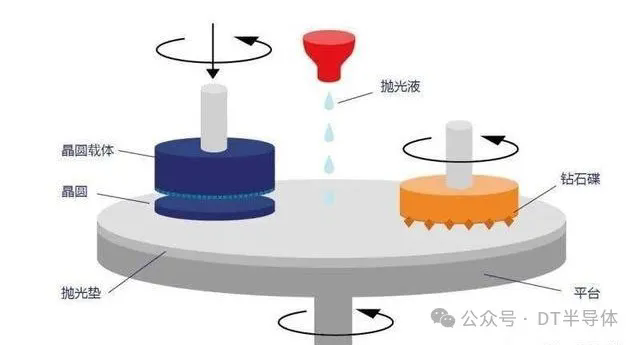

CMP设备一般由抛光台、抛光头、修正器、抛光液供给管道以及泵构成,如图所示。晶圆由抛光头真空吸附并施加压力,抛光头携带晶圆运动的同时抛光台进行旋转。抛光液泵提供压力将抛光液从供给管道推出到抛光垫上。抛光液与晶圆表面发生化学反应,随后与抛光垫的摩擦下反应物被去除并被甩出和清洗。可以看出,CMP是化学作用和机械作用共同作用的过程。

来源:网络

CMP的化学作用就是抛光液与晶圆表面发生氧化或耦合从而变得容易被机械作用去除,而不需要去除的部分则会被有机物保护起来。由于集成电路特征尺寸的缩小,缺陷被允许的特征尺寸近乎于0。然而低K电介质是容易被机械作用所损伤的,这就要求CMP向着超低压力发展。为了保证材料去除率从而提升CMP的效率,化学作用的地位至关重要。

CMP的机械作用是晶圆由抛光头施加向下的压力在抛光垫上与研磨颗粒摩擦的作用。晶圆的上部接受来自抛光头的压力,晶圆的下部在接触到粗糙的抛光垫或研磨颗粒后部分被摩擦去除。整个CMP过程中,抛光液作用于抛光垫和晶圆之间,其承担了传递压力、除去表面薄膜和输送反应物等重要环节,对材料去除率有着直接影响。

总结

减薄抛光是半导体制备过程中的关键技术之一,主要用于减小晶圆(wafer)的厚度,以便在后续工艺步骤中实现更高性能的芯片制造。它在半导体制造中占据重要的技术领域,具有以下方面的影响:

减小晶圆厚度:晶圆厚度决定了晶体管的尺寸和特性。通过减薄抛光技术,可以使晶圆的厚度达到所需的精确值,并确保芯片的制造过程中的一致性和稳定性。

提高晶体管的性能:随着晶圆厚度减小,晶体管的电学性能可以得到改善,包括更低的电阻和更高的工作频率。这对于提高集成电路的性能和效能非常重要。

芯片的薄型化和轻量化:减薄抛光技术还可以将芯片制造过程中的硅材料消耗减少,从而实现芯片的薄型化和轻量化。这对于可穿戴设备、手机等便携式电子设备非常有利。

降低成本:通过减薄抛光技术,可以减少对宝贵半导体材料的使用量,减小制造过程中的成本。这在大规模生产和提高产能方面具有重要意义。

来源:宽禁带半导体技术创新联盟

扫一扫,在手机端打开当前页