2024-08-28

摘要

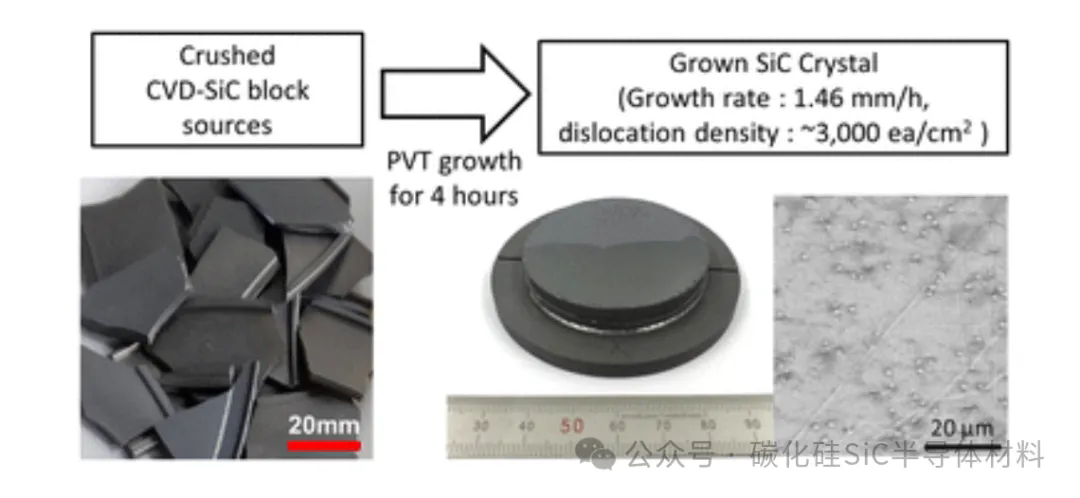

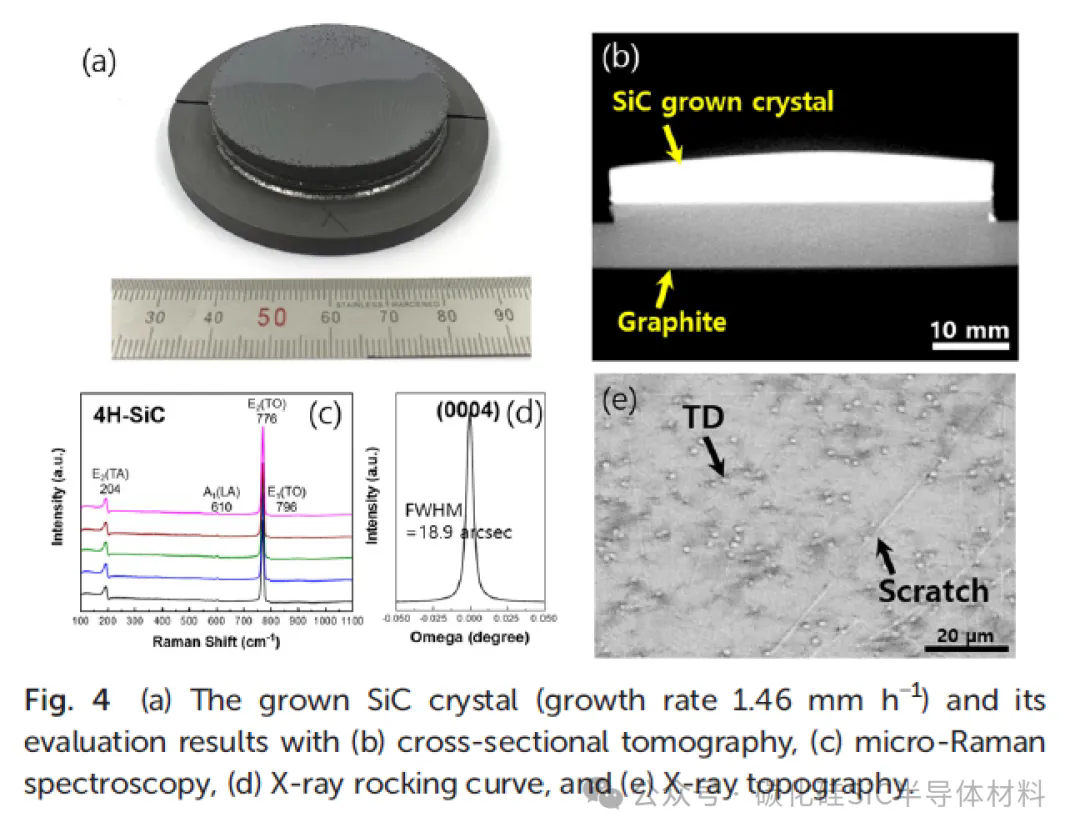

通过采用CVD-SiC再生块作为SiC源,成功生长了1.46 mm h的SiC晶体,生长速率高达1.46 mm h−1通过PVT方法。生长晶体的微管密度和位错密度表明,尽管其生长速率高,但晶体质量良好。

碳化硅(SiC)是一种宽禁带半导体,具有优异的性能,可用于高电压、高功率、高频等应用,近年来其需求增长迅速,尤其是在功率半导体领域。对于功率半导体应用,SiC单晶是在2100–2500°C的高温下使用高纯度SiC源升华生长的,然后通过物理气相传输(PVT)方法在种子晶体上再结晶,然后加工以获得晶圆上的单晶衬底。迄今为止,SiC晶体通常使用PVT方法以0.3至0.8 mm h的生长速率生长−1控制结晶度,结晶度比其他用于半导体应用的单晶材料相对较慢。1当通过PVT方法以高生长速率生长SiC晶体时,到目前为止,尚未排除包括碳夹杂、纯度下降、多晶生长、晶界形成以及位错和孔隙缺陷在内的质量退化。1因此,SiC的快速增长尚未得到发展,SiC的缓慢增长速度一直是阻碍SiC衬底生产率的一大障碍。

另一方面,最近报道的SiC的快速生长不是通过PVT方法,而是通过高温化学气相沉积(HTCVD)方法。2–5HTCVD方法使用含有Si和C的气相作为反应器中的SiC源。HTCVD尚未用于SiC的大规模生产,而是需要进一步的研究和开发才能从现在开始商业化。2–5然而,非常有趣的是,即使在∼3 mm h的高生长速率下,SiC单晶也可以以良好的晶体质量生长−1通过HTCVD方法。

同时,SiC元件已被用于恶劣环境下的半导体工艺中,这些环境需要极高纯度的过程控制。6–9对于半导体工艺应用,纯度为 ∼99.9999% (∼6 N) 的 SiC 组件通常通过 CVD 工艺从甲基三氯硅烷 (CH3氯3Si, MTS)。8,9然而,尽管CVD-SiC元件的纯度很高,但到目前为止,它们在使用后已被丢弃。这就是为什么废弃的CVD-SiC组件最近被认为是SiC晶体生长的SiC源,尽管仍然需要一些回收过程,包括破碎和纯化,以满足作为晶体生长源的高要求。

在这项研究中,我们采用废弃的CVD-SiC块来回收材料作为生长SiC晶体的来源。用于单晶生长的CVD-SiC块被制备为尺寸控制的破碎块,与PVT工艺中常用的商业SiC粉末相比,其形状和尺寸具有显着差异,因此预计SiC单晶生长的行为将表现出显着不同的行为。在进行SiC单晶生长实验之前,进行了计算机模拟以获得高生长率,并相应地配置了热区以进行单晶生长。晶体生长后,通过横截面断层扫描、显微拉曼光谱、高分辨率 X 射线衍射和同步辐射白光束 X 射线形貌对生长晶体进行评估。

图1显示了本研究中用于SiC晶体PVT生长的CVD-SiC源。如介绍中所述,CVD-SiC组件是通过CVD工艺从MTS合成的,并通过机械工艺为半导体使用而成型。N 在 CVD 工艺中掺杂,具有半导体工艺应用的导电性。在半导体工艺使用后,CVD-SiC组件被压碎,以制备晶体生长的源,如图1所示。CVD-SiC源制备为薄板,平均厚度为∼0.5 mm,平均粒径为49.75 mm。

图1 通过基于MTS的CVD工艺制备CVD-SiC源。

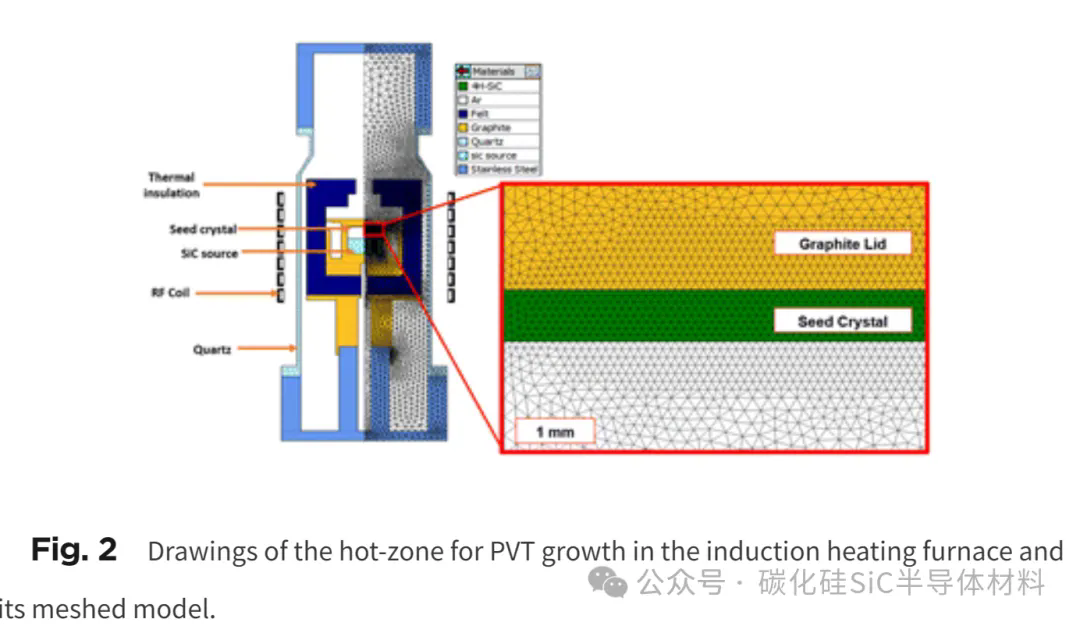

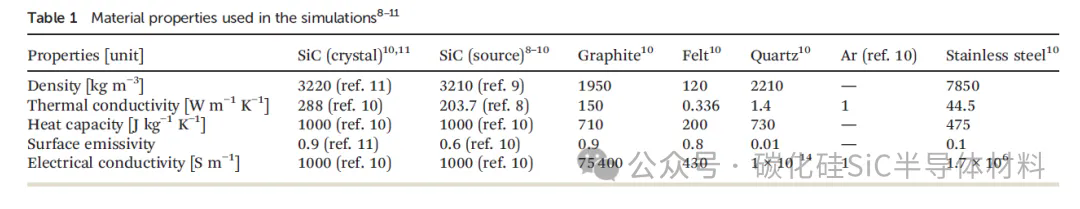

从图1所示的CVD-SiC源中,通过PVT方法在感应加热炉中生长了SiC晶体。为了评估热区的温度分布,使用了商业模拟代码VR-PVT 8.2(STR,塞尔维亚共和国)。10具有热区的反应器被建模为二维轴对称模型,如图2所示,其网格模型。仿真中使用的所有材料如图 2 所示,其性能列在表 1 中。8–11基于模拟结果,在2250–2350 °C的温度范围内,在Ar气氛中,在35 Torr下,通过PVT方法生长了2英寸SiC晶体4 h。4°离轴4H-SiC晶圆用于SiC晶种。使用显微拉曼光谱(Witec,UHTS 300,德国)和高分辨率XRD(HRXRD,X'Pert-PROMED,PANalytical,荷兰)评估生长的晶体。使用动态二次离子质谱法(SIMS,Cameca IMS-6f,法国)评估生长的SiC晶体中杂质的浓度。在浦项光源处用同步辐射白光束X射线形貌法评估了生长晶体的位错密度。

图2 感应加热炉中PVT生长的热区图及其网状模型。

由于HTCVD方法和PVT方法在生长前沿的气固相平衡状态下生长晶体,因此通过HTCVD方法成功快速生长SiC导致了本文通过PVT方法快速生长SiC的挑战。HTCVD方法使用易于流量控制的气源,而PVT方法使用不直接控制流量的固体源。当然,PVT方法中提供给生长前沿的流量可以通过控制温度分布来控制固体源的升华量,但是在实际生长系统中,PVT方法中温度分布的精确控制并不容易实现。

通过提高PVT反应器中源的温度,可以通过增加升华源的流速来提高SiC的生长速率。要实现晶体的稳定生长,生长前沿的温度控制就显得尤为重要。2–5为了在不形成多晶的情况下提高生长速率,需要在生长前沿实现高温梯度,如通过HTCVD方法进行的SiC生长所示。2–5沿垂直方向到盖子背面的热传导不够大,生长前沿积累的热量应通过热辐射散发到生长表面,导致形成多余的表面,即多晶生长。

PVT法的传质和再结晶过程都与HTCVD法非常相似,尽管它们在SiC源上有所不同。这意味着,当SiC源的升华率足够高时,SiC的快速生长也是可以实现的。然而,到目前为止,通过PVT方法无法在高生长条件下实现高质量的SiC单晶有几个原因。一般来说,商业粉末含有小颗粒和大颗粒的混合物,由于表面能的差异,小颗粒具有相对较高的杂质浓度,并且在大颗粒之前被升华,这会导致生长初期生长的晶体中的杂质浓度很高。此外,由于固体SiC被分解成固体C和Si等蒸气种类,SiC2和 Si2C在高温下,当SiC源在PVT法中升华时,不可避免地会形成固体C。如果形成的固体C足够小和轻,那么在快速生长条件下,小的C颗粒,即所谓的“C尘埃”,可以以很强的质量传递方式输送到晶体表面,并在生长晶体中产生夹杂物。因此,为了减少金属杂质和C尘埃,通常要求SiC源的粒径直径不超过200 μm,同时控制生长速率不高于∼0.4 mm h−1保持缓慢的质量传输,排除飞扬的C尘埃。金属杂质和C尘埃会导致生长的SiC晶体降解,而SiC晶体是阻止PVT方法快速生长SiC的主要障碍。

本研究采用不含小颗粒的破碎CVD-SiC源,排除了强质量输运下的飞C尘。因此,我们通过基于多物理场仿真的PVT方法设计了热区结构,以实现SiC的快速生长,仿真的温度分布和温度梯度如图3a所示。

图3 (a) 有限元分析得到的生长前沿附近PVT反应器的温度分布和温度梯度,以及(b)沿轴对称线的垂直温度分布。

与以 0.3 至 0.8 mm h 的生长速率生长 SiC 晶体的典型热区设置相比−1在低于 1 °C mm 的小温度梯度下−1,本研究中的热区设置具有相对较大的温度梯度,为∼3.8 °C mm−1生长温度∼2268°C。该研究的温度梯度值与通过HTCVD方法在2.4 mm h的生长速率下快速生长SiC的情况相当−1,其中温度梯度设置为 ∼14 °C mm−1.3从图3b所示的垂直温度分布中,我们确认了在生长前沿附近没有可能形成多晶的反向温度梯度,如文献中所述。

如图 2 和图 3 所示,在 PVT 系统中从 CVD-SiC 源生长 SiC 晶体 4 小时。从SiC生长的数量中,选择了具有代表性的SiC晶体生长,如图4a所示。图4a所示的生长SiC晶体的厚度和生长速率分别为5.84 mm和1.46 mm h−1分别。研究了SiC源对图4a所示生长的SiC晶体质量、多型、形貌和纯度的影响,如图4b-e所示。图4b中的横截面断层扫描图像显示,由于它们的生长条件没有得到充分优化,因此晶体生长为凸形。然而,根据图4c所示的微拉曼光谱,生长的晶体被鉴定为4H-SiC的单相,没有任何多型夹杂物。通过X射线摇摆曲线分析得到的(0004)峰的半峰全宽(FWHM)值为18.9角秒,这也证实了良好的晶体质量

图4 (a)生长的SiC晶体(生长速率1.46 mm h−1)及其与(b)横截面断层扫描、(c)显微拉曼光谱、(d) X射线摇摆曲线和(e)X射线形貌的评估结果。

图4e显示了白色光束X射线形貌,可识别生长晶体的抛光晶圆中的划痕和螺纹位错。生长晶体的位错密度测量为 ∼3000 ea cm−2,略高于晶种的位错密度∼2000 ea cm−2.生长晶体被证实具有相对较小的位错密度,这与商业晶圆的晶体质量相当。有趣的是,在大温度梯度下,采用PVT方法以CVD-SiC粉碎块为源,实现了SiC晶体的快速生长。生长晶体中 B、Al 和 N 的浓度为 2.18 × 1016, 7.61 × 1015和 1.98 × 1019原子每厘米3分别。生长晶体中P的浓度低于P的检出限(<1.0×1014原子每厘米3).作为电荷载流子的杂质浓度足够低,但N除外,N是在CVD过程中有意掺杂的。

尽管考虑到商业化产品,本研究中的晶体生长是小规模的,但通过采用CVD-SiC源,成功地证明了通过PVT方法快速生长且晶体质量好的SiC具有有意义的意义。由于CVD-SiC源尽管性能优异,但通过回收废弃材料而具有成本竞争力,我们预计其作为一种有前途的SiC源的广泛利用将取代粉末形式的SiC源。为了将CVD-SiC源应用于SiC的快速生长,需要优化PVT系统的温度分布,这为今后的研究提出了进一步的问题。

结论

在这项研究中,通过采用粉碎的CVD-SiC块,成功地证明了PVT方法在高温梯度条件下快速生长SiC晶体。有趣的是,通过替换SiC源,PVT方法实现了SiC晶体的快速生长。该方法有望显著提高SiC单晶制备的大规模生产率,最终降低SiC衬底的单位成本,提高高性能功率器件的普及率。

来源:先进半导体材料

扫一扫,在手机端打开当前页

- 上一篇:3.5D封装,来了!

- 下一篇: 关于SiC,这可能是今年最惊艳的报告